Modélisation paramétrique d’imperfection géométrique

Modélisation de l’excentricité

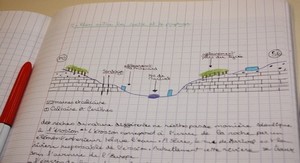

Représentation de l’excentricité Pour étudier l’excentricité à partir des données mesurées, trois axes sont définis par rapport à la structure de la machine : axe de rotation du rotor, axe du stator et axe du rotor (cf Chapitre 2). Dans l’étude de l’excentricité, on suppose que l’assemblage entre le carter et le stator qui correspond à un appui plan plus un centrage court est parfait c’est-à-dire sans jeu entre les pièces et sans déformation de l’ensemble, donc (Figure 51) : L’axe de rotation du rotor passe par les centres de la bague du roulement du carter et de la portée du roulement du stator (dans un plan médian) L’axe du rotor est cohérent avec l’axe du cylindre extérieur du rotor calculé au sens des moindres carrés par l’ensemble des points mesurés L’axe du stator est cohérent avec l’axe du cylindre intérieur du stator calculé au sens des moindres carrés par l’ensemble des points mesurés En termes de métrologie, ces axes ne sont pas évalués dans les mêmes référentiels mais on a explicité l’analyse des positions relatives au paragraphe 2.4.5 du chapitre 2. Modélisation paramétrique d’imperfection géométrique Dans la Figure 54, on peut constater que les points Ms2 et Mr2 dans le lot 4 sont plus dispersés que ceux des autres lots mais que cette dispersion est visiblement plus faible que celle que l’on a avec les points Mr1 et Ms1. Un objectif important est la réduction du nombre de paramètres permettant la modélisation géométrique des écarts mesurés sur la machine. En effet comme on le verra dans le chapitre suivant si le nombre de paramètres d’entrée est trop important, la propagation au travers du modèle sera infaisable du fait de la malédiction de la dimension. L’examen des Figure 53 et Figure 54 nous amène à considérer que les points Ms2 et Mr2 dans le plan P2 sont confondus à (0,0) et que l’essentiel de la dispersion est portée par les coordonnées des points Ms1 et Mr1. On aura alors une configuration des axes comme celle présentée Figure 55.

Présentation du modèle

On peut modéliser les trois centres avec 4 paramètres qui définissent les positions du centre du stator (Ms1) et du centre du rotor (Mr1) dans le plan 1. On modélise donc l’excentricité avec 4 paramètres. Néanmoins, pour bien mettre en évidence les différents types d’excentricité, on propose dans la suite un nouveau type de paramétrage. Sur la Figure 56, la distance entre le centre du stator et le centre de rotation du rotor est notée α·sr, celle entre le centre de rotation du rotor et le centre du rotor est notée (1- α)·sr. Les trois centres n’étant pas alignés dans le cas général, on ajoute donc deux angles. Les paramètres (α,sr,βs,βr) définissent les positions des trois centres. XMs1= α·sr·cos(βs) (1) YMs1= α·sr·sin(βs) (2) XMr1= (1-α)·sr·sin(βs) (3) YMr1= (1-α)·sr·cos(βr) (4) Le paramètre α distingue bien le type de l’excentricité : 1. Excentricité statique – (α=1) 2. Excentricité dynamique – (α=0) 3. Excentricité mixte – (0<α<1)

Déformation du stator

Méthode des moindres carrés et transformation de Fourier discrète

On a mesuré les dimensions de 70 stators comme cela a été montré dans le chapitre 2 au paragraphe 2.5.2. On constate des phénomènes récurrents (6 pics, forme elliptique, etc.). Les écarts peuvent être hors tolérance pour le diamètre (±0.03mm). On peut donc faire deux remarques : Un simple examen de la Figure 38 du chapitre 2, par exemple, montre que les écarts entre les points sont corrélés, il est exclu de les modéliser comme des variables indépendantes. . Comme cela a été déjà signalé précédemment et cela sera détaillé dans le chapitre IV, si l’on veut proposer une modélisation probabiliste des écarts utile dans le cadre d’une propagation d’incertitudes avec un modèle 3D de la machine à griffes, il est indispensable de réduire le nombre de paramètres. Il faut que les paramètres du modèle réduit gardent une signification physique géométrique simple de manière à ce que l’on puisse facilement lier chaque paramètre à une ou plusieurs étapes du procédé de fabrication. En effet, si un des paramètres est très influent, alors on saura sur quelle partie du procédé agir. On cherche donc un modèle probabiliste défini avec le plus petit nombre de variables aleatoires possibles qui puisse représenter efficacement les écarts constatés.