Télécharger le fichier original (Mémoire de fin d’études)

Introduction

Les matériaux composites à matrice organique ont été développés dans les domaines de l’aéronautique civile et militaire, ainsi que du spatial afin de répondre à une exigence simple : diminuer le poids des structures tout en conservant de bonnes propriétés mécaniques. Ces matériaux sont bien plus complexes que les matériaux métalliques utilisés auparavant : l’ensemble des opérations de mise en œuvre, découpe, perçage,… demandent beaucoup de savoir-faire et de technicité. De par leur nature anisotrope, leur manque de rigidité avant cuisson ainsi que leur réactivité, ce sont des matériaux qui posent bien des challenges aux ingénieurs en fabrication de pièces composites, mais les avantages offerts par rapport aux métaux, aux plastiques, aux céramiques, restent incontestables.

L’emploi de composites dans l’industrie s’est élargi depuis plusieurs années. Sur les dernières générations d’avions (Airbus A350 XWB, Boeing 787 Dreamliner) la quantité massique en pièces composites est désormais supérieure aux autres matériaux présents sur ces aéronefs tels que l’aluminium, le titane,…

Les normes de l’aéronautique civile étant très exigeantes, les procédés utilisés pour fabriquer les pièces de ces aéronefs se doivent d’être robustes, hautement reproductifs et très peu sujets à la génération de défauts de fabrication.

Une grande partie des matériaux utilisés pour les pièces composites sur les aéronefs civils sont fabriqués à partir de semi-produits nommés préimprégnés ou préimprégné (pour preimpregnated en anglais), intégrant l’ensemble des composants (matrice + renfort + charge(s)), livrés sous forme de rouleaux, et présentant une bonne homogénéité de répartition des différents éléments les constituants. Les pièces composites sont formées de couches de préimprégnés à partir des rouleaux – nommées plis – orientés selon différents angles afin de maximiser la résistance mécanique des pièces fabriquées, tout en diminuant le plus possible les contraintes internes (ou contraintes résiduelles de cuisson qui se développent durant la mise en œuvre).

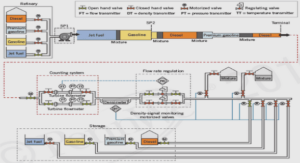

Le principal moyen de mise en œuvre répondant aux critères cités plus hauts est l’autoclave, une enceinte pouvant être pressurisée et chauffée en même temps, permettant ainsi d’appliquer de la pression sur les plis de préimprégné par l’intermédiaire d’une vessie étanche tout en faisant le vide dans le préimprégné afin d’en extraire l’air tout en consolidant l’ensemble par fluage de la matrice, très sensible à la température. Ces équipements sont toutefois très chers à l’achat, en fonctionnement (généralement la pression pour des raisons évidentes de sécurité est apportée par un gaz d’azote), ainsi qu’à l’entretien (maintenance et contrôle décennal des appareils à pression de gaz). Leurs dimensions étant limitées, il n’est pas possible de fabriquer plus d’un certain nombre de pièces à la fois, ce qui provoque généralement un goulot d’étranglement dans la chaîne de fabrication des pièces composites.

L’augmentation de la cadence de fabrication, nécessaire afin de répondre à la demande en avions croissante, peut être obtenue de deux façons : en augmentant les investissements en termes d’infrastructures (plus d’autoclaves, plus de moules,…) ou bien en sélectionnant un procédé alternatif, moins chronophage, moins énergivore et plus économique, en offrant plus de souplesse en termes de produits d’environnement, d’outillage, de stockage,…

C’est vers ce dernier choix de matériau et de procédé que se porte le sujet de cette thèse : la fabrication de pièces composites par procédé hors-autoclave à partir de matériaux préimprégnés.

Afin de limiter les changements en termes de procédé de fabrication, de matières premières, de produits d’environnement et de conditions de mise en œuvre, c’est sur le procédé Vacuum Bag Only que porte cette étude. Plusieurs développements de semi-produits ces dernières années ont permis d’augmenter la robustesse de ce procédé de fabrication, palliant ainsi à cette absence de pression externe durant la cuisson en étuve. C’est pourquoi dans le premier chapitre de cette thèse est détaillé l’état de l’art des matériaux destinés à la fabrication hors autoclave, notamment à travers l’historique des développements de ces derniers, en se focalisant sur les paramètres matériaux et de mise en œuvre ainsi que les modélisations associées, notamment des cinétiques de polymérisation et d’extraction d’air, paramètre fondamental pour la qualité des pièces fabriquées, ainsi que les propriétés mécaniques ayant été étudiées à partir des pièces fabriquées par procédé Vacuum Bag Only.

Dans le second chapitre, c’est la caractérisation physico-chimique de 3 préimprégnés développés pour la fabrication hors autoclave (donc uniquement sous vide et sans pression additionnelle) qui est traitée, notamment à travers l’étude expérimentale des cinétiques de polymérisation en isotherme ainsi qu’en dynamique, mais également via les évolutions de la viscosité des matrices thermodurcissables de ces préimprégnés pendant les cycles de polymérisation.

Une des principales difficultés de la mise en œuvre hors autoclave étant la maitrise de la santé matière, et notamment le contrôle du taux de porosité, le troisième chapitre est dédié à la compréhension des mécanismes d’évacuation de l’air pendant les étapes de pré-cuisson et de cuisson. Le lecteur constatera au cours de ce troisième chapitre l’influence de l’architecture des préimprégnés, sur les phénomènes mis en jeu dans le compactage et la solidification des préimprégnés.

Enfin dans le quatrième et dernier chapitre, grâce à l’ensemble des considérations en termes de cinétique de polymérisation, de cycle de cuisson ainsi que d’analyse et d’évacuation des défauts au sein des laminés, ce sont les propriétés mécaniques de pièces fabriquées par procédé VBO qui sont étudiées, comparées entre elles, et pour finir comparées à un standard de référence : des stratifiés élaborés à partir du préimprégné M21/T700, mis en œuvre en autoclave qui est employé dans la production de pièces de structures primaires aéronautiques.

Le manuscrit comporte également des annexes notées 1 à 5, détaillant les résultats numériques des modélisations cinétiques, les cycles de Vanhographe (évolution de la raideur du matériau en cours de cuisson) le processus de détermination des taux de porosités à partir des images de tomographie à rayons X ainsi que des exemples de graphes des essais mécaniques.

Historique sur les matériaux hors autoclave

Sans changer la nature des semi-produits préimprégnés, il a été envisagé de consolider les stratifiés dans des fours, c’est-à-dire sans appliquer de pression, en ne comptant que sur la température ainsi que la mise sous vide pour assurer une bonne santé matière. Ce procédé a pour nom Vacuum Bag Only, ou VBO (soit en français : moulage au sac à vide sans application de pression).

Les recherches dans le domaine des préimprégnés pouvant être cuits hors autoclave, ainsi qu’à basse température (bien inférieures à 180°C) remontent aux années 1990, avec les travaux de ACG (Advanced Composite Group), une entité de Umeco, avant que celui-ci ne soit racheté par Cytec (CompositesWorld, 2012).

Les premières résines à cuisson basse température ont été développées sous le nom LTM (Low Temperature Moulding). Les résines X34 (Lockheed Martin/DARPA Darkstar/Orbital Sciences Corporation/NASA) et X36 (NASA/McDonnell Douglas) ont également été développées sous forme de prototypes.

Ces matériaux ont été conçus de telle façon qu’un cycle de cuisson à 60°C, suivi par un cycle de post-cuisson rapide sont suffisants pour obtenir une polymérisation complète (soit un degré d’avancement de 100%) de la matrice thermodurcissable et ainsi avoir les performances optimales du composite (C. Ridgard, 2000)1. Cependant, le principal avantage recherché par ces constructeurs était la réduction des coûts liés à l’outillage, représentant environ 70% du coût de production des pièces.

Le principal frein lié au développement de ces systèmes de matrice (ou résines) thermodurcissables au-delà des prototypages est qu’ils n’offrent pas le même niveau de performances que les préimprégnés classiques (pour autoclave) polymérisant à 180°C, étant donné que pour les constructeurs aéronautiques, il est plus difficile d’accepter des pénalités en termes de ratio performance/poids (M. Biron, 2014)2.

La résine la plus utilisée dans ce domaine fut la LTM45EL, résultant d’une collaboration entre McDonnell Douglas et McAir IRAD, sous la tutelle de l’U.S. Air Force dans le cadre de programmes tel que le LCCP (Low Cost Composite Processing), destiné à des prototypages militaires.

Ses caractéristiques sont les suivantes :

Ø Une durée de vie atelier (ou Work Life) de 5-6 jours

Ø Une durée de vie de stockage (ou Shelf Life) de 1 an à -18°C

Ø Une température de cuisson initiale de 60°C (pendant 12h min.)

Ø Une post-cuisson permettant d’obtenir une Tg de l’ordre de 200°C

Ø Polymérisable par VBO, avec de faibles porosités surtout pour les tissus de carbone sergés

Table des matières

Introduction

1. Etat de l’Art et bibliographie sur les matériaux à matrice organique thermodurcissable fabriqué hors autoclave

1.1. Historique sur les matériaux hors autoclave

1.2. Etude des paramètres matériau.

1.2.1. Réactivité/Rhéologie

1.2.2. Humidité

1.2.3. Durée de vie atelier

1.2.4. Les renforts fibreux

1.2.5. Imprégnation

1.3. Le procédé hors-autoclave : Vacuum Bag Only (VBO)

1.3.1. Paramètres de mise en oeuvre

1.3.1.1. Vide/Compactage

1.3.1.2. Géométrie et drapage

1.3.1.3. Produits d’environnement (bagging products).

1.3.1.4. Cuisson/Température

1.4. Modélisation des phénomènes liés à la cuisson en VBO.

1.4.1. Extraction de l’air pendant le pré-compactage

1.4.2. Extraction de l’air pendant la mise en oeuvre.

1.4.3. Cinétique de réaction et viscosité

1.4.4. Origine et évolution des porosités pendant la mise en oeuvre.

1.4.4.1. Modélisation des porosités développées pendant l’écoulement de résine « Flow-induced porosity »

1.4.4.2. Modélisation des porosités développées à partir de présence de vapeur « Gas-induced porosity »

1.4.4.2.1. Modèle de Wood

1.4.4.2.2. Modèle de Kardos

1.4.4.2.3. Modèle de Du Plessix

1.5. Les propriétés mécaniques.

1.5.1. Le Cisaillement

1.5.1.1. Cisaillement Interlaminaire

1.5.1.2. Cisaillement plan.

1.5.2. La compression

1.5.2.1. La compression sur éprouvette « pleine »

1.5.2.2. La compression trouée.

1.5.2.3. La compression après impact « CAI »

1.6. Conclusions sur la bibliographie des composites dits « hors autoclave »

2. Cinétique et mécanismes de polymérisation

2.1. Compléments bibliographiques sur les cinétiques et mécanismes de polymérisation.

2.1.1. La réactivité des époxydes avec les durcisseurs aminés

2.1.2. Méthodes de modélisation des cinétiques de polymérisation

2.1.3. Modélisation d’une réaction anisotherme

2.1.4. Modélisation d’une réaction isotherme

2.2. Instrumentation pour l’analyse de la cinétique.

2.2.1. Enthalpie Différentielle à Balayage

2.2.2. Analyse Mécanique Dynamique

2.2.3. Spectroscopies Infra Rouge FTIR, Raman et diélectrique

2.2.4. Résonances Magnétique Nucléaire

2.2.5. Conclusion sur les méthodes d’analyse.

2.3. Caractérisation des préimprégnés « Out Of Autoclave (OoA) »

2.3.1. Essais réalisés en Calorimétrie Différentielle à Balayage.

2.3.1.1. Analyse dynamique en DSC.

2.3.1.1.1. Analyse dynamique en DSC – Matériau A

2.3.1.1.2. Analyse dynamique en DSC – Matériau B

2.3.1.1.3. Analyse dynamique en DSC – Matériau C

2.3.1.1.4. Analyse dynamique en DSC – Bilan sur les préimprégnés

2.3.1.2. Analyse Isotherme en DSC

2.4. Modélisation de la cinétique de polymérisation à partir des valeurs expérimentales

2.4.1. Modélisation de la cinétique de polymérisation en mode isotherme

2.4.2. Modélisation de la cinétique de polymérisation en mode anisotherme

2.4.3. Modélisations combinées des cinétiques de polymérisation : Cas des cycles de cuisson

2.4.4. Vérifications expérimentales et validation des modèles

2.5. Transitions et état de la matière : diagrammes Temps Température Transformation.

2.5.1. Transition liquide/gel : Gélification

2.5.2. Evolution de la température de transition vitreuse en fonction de la conversion

2.5.3. Construction du Diagramme TTT Dynamique.

2.6. Optimisation de cycles de cuisson

2.6.1. Critères de sélection du cycle

2.6.2. Temps de gel, fluage de la résine, taux de conversion maximal

2.6.3. Densité de réseau – Analyse Mécanique Dynamique

2.7. Conclusion du chapitre.

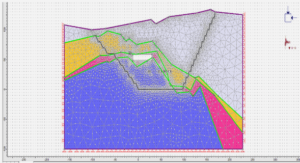

Analyse et caractérisation des porosités dans le composite par Tomographie à rayons X

3.1. Défauts et analyse de la santé matière de pièces composite

3.1.1. Influence des défauts sur la qualité des pièces composites

3.1.2. Méthodes d’analyse destructive

3.1.3. Méthodes d’analyse non destructive

3.1.3.1. Caractérisation de la porosité par contrôle Ultrasons C-SCAN.

3.1.3.2. Processus d’analyse par tomographie à rayons X

3.2. Partie expérimentale : Analyse du procédé de pré-compactage.

3.2.1. Matériau préimprégné A : Contrôle du taux de porosité par Tomographie RX

3.2.2. Matériau préimprégné B : Contrôle du taux de porosité par Tomographie RX

3.2.3. Modélisation de l’extraction de l’air pendant le pré-compactage

3.3. Partie expérimentale : Analyse du procédé de fabrication (Vacuum Bag Only)

3.3.1. Paramètres de l’étude expérimentale

3.3.2. Suivi du taux de porosité par tomographie RX – Cycle recommandé fournisseur

3.3.3. Suivi du taux de porosité par tomographie RX – Cycle optimisé

3.3.4. Comparaison entre les cycles de cuisson fournisseur et optimisé sur des pièces de taille supérieure

3.4. Restriction de l’extraction de l’air : effets sur la porosité de plaques composite.

3.5. Conclusions sur l’analyse et la caractérisation des porosités

4. Propriétés mécaniques de pièces fabriquées par procédé hors-autoclave : Vacuum Bag Only

4.1. Comparaison des méthodes expérimentales de détermination des fractions volumiques de fibres et des taux

4.2. La Traction sur éprouvettes composite.

4.2.1. Traction sur éprouvettes avec drapage quasi-isotrope

4.2.2. Traction sur éprouvettes à drapage unidirectionnel à 0°

4.2.3. La traction sur éprouvettes à drapage unidirectionnel à 90°

4.3. Le Cisaillement

4.3.1. Le Cisaillement interlaminaire : conditions expérimentales

4.3.1.1. Cisaillement interlaminaire sur les éprouvettes cuites suivant les cycles fournisseurs

4.3.1.2. Cisaillement interlaminaire sur les éprouvettes cuites suivant le cycle optimisé et comparaison entre les deux

cuisson – 129 –

4.3.1.3. Mise en évidence de l’importance de l’extraction de l’air sur la qualité du cisaillement interlaminaire

4.3.2. Le Cisaillement plan

4.4. La Compression

4.4.1. La Compression sur éprouvette trouée.

4.4.2. La compression après impact

4.5. Analyse des résultats et comparaisons avec matériaux classiques

4.5.1. Comparaison entre préimprégnés OoA.

4.5.2. Comparaison entre préimprégnés OoA et autoclave

4.6. Conclusions sur les propriétés mécaniques des composites hors autoclave

Conclusion générale et perspectives.

Références bibliographiques

ANNEXE 1

ANNEXE 2

ANNEXE 3

ANNEXE 4

ANNEXE 5