Télécharger le fichier original (Mémoire de fin d’études)

Étude éléments finis

L’étude numérique proposée dans cette section est réalisée par l’intermédiaire du code decalcul par éléments finis Abaqus®. Son objectif est d’amener d’une part, une compréhension plus fine des phénomènes observés expérimentalement et d’autre part, de poser les bases de dimensionnement d’une éprouvette Arcan dédiée à la dynamique.

Présentation du modèle éléments finis

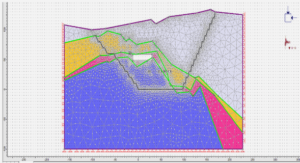

Le développement du modèle est effectué avec une hypothèse de contraintes planes telle qu’utilisée par Créac’hcadec et al. dans [Créac’hcadec et al., 2015]. Le modèle éléments finis 2D est présenté sur la figure 2.13. Sa conception est basée sur l’éprouvette réelle. Les épaulements 3D permettant de réaliser le positionnement des substrats avant collage n’ont pas été modélisés afin de simplifier la géométrie à mailler. Pour l’analyse des résultats, les repères (O, x0, y0) et (O, x, y) définis précédemment sont introduits. Figure 2.13 – Description du modèle éléments finis. (a) Conditions aux limites. (b) Maillage.

(c) Zoom sur le maillage près du bord droit de l’assemblage.

Les conditions aux limites sont appliquées sur des noeuds maîtres créés au centre des deux alésages sollicités et définis par leur orientation γ. Ces noeuds sont reliés via une relation de corps rigide à des noeuds esclaves des deux demi-trous chargés (cf. figure 2.13a). Chaque configuration γ est définie par son noeud maître inférieur pour lequel seule la rotation autour de z est libre et son noeud maître supérieur pour lequel la rotation autour de z et la translation suivant la direction de chargement y0 sont libres.

L’adhésif est maillé avec des éléments solides 2D quadrilatéraux à quatre noeuds et intégration réduite CPS4R [Abaqus, 2012] (cf. figure 2.13). Des éléments CPS4R et triangulaires à trois noeuds et intégration réduite CPS3R sont utilisés pour mailler le reste de l’éprouvette. Une étude de convergence a été menée afin de sélectionner une taille adéquate des éléments. Seize rangées d’éléments sont utilisées dans l’épaisseur de l’adhésif. Le modèle maillé est composé de 401626 éléments et 589268 degrés de liberté. Un chemin d’analyse, noté « h = 0 » sur la figure 2.13c, est défini dans le plan moyen du joint. Il permet d’analyser les distributions des contraintes dans l’adhésif, le long de la surface de recouvrement.

Étude éléments finis

Résultats

Distributions des contraintes dans l’adhésif Un première étude éléments finis porte sur l’analyse des distributions des contraintes dans l’adhésif. Elle a été réalisée pour deux raisons :

1. Voir si l’utilisation de becs et la prise en considération du gradient de rigidité existant entre l’adhésif et les substrats permettent de limiter les effets de bords en dynamique.

2. Voir si les conditions initiales d’essai ont une influence sur la répartition et l’évolution des contraintes dans l’adhésif.

Seules les configurations de traction et compression-cisaillement, correspondant aux chargements

limites (en terme de qualité) sont ici présentées. L’analyse dynamique est réalisée avec une hypothèse de loi de comportement purement élastique. Les propriétés mécaniques des matériaux utilisés sont : Ea = 1, 495GPa,

Es = 73GPa, νa = 0, 34, νs = 0, 37, ρa = 1100 kg.m−3 et ρs = 2700 kg.m−3. Elles correspondent aux modules d’Young, coefficients de Poisson et masses volumiques de l’adhésif et des substrats. Les conditions aux limites appliquées au point de référence supérieur sont une masse ponctuelle ainsi qu’une vitesse initiale modélisant la masse et la vitesse d’impact du poids tombant. La solution éléments finis est obtenue en utilisant la procédure dynamique/ explicite d’Abaqus® [Abaqus, 2012].

Les figures 2.14 & 2.15 présentent les distributions des contraintes issues d’essais de traction

et compression-cisaillement dans le plan moyen de l’adhésif (en h = 0). Trois jeux de configurations initiales ont été testés à iso énergie cinétique Ec = 57, 8 J, fixés arbitrairement :

m = 1 kg/v0 = 10, 75m.s−1, m = 10 kg/v0 = 3, 4m.s−1 et m = 50 kg/v0 = 1, 52m.s−1. Les contraintes normales σii, i = {x, y} et tangentielle σxy du tenseur des contraintes sont extraites dans la base B(O, x, y) associée à l’éprouvette. Compte tenu des hypothèses numériques de modélisation, seule la masse de l’impacteur a une influence sur les répartitions des contraintes.

Premièrement, les distributions spatiales des contraintes ne montrent aucun effets de bords. De fait, les solutions développées en quasi-statique pour limiter ces singularités peuvent être étendues à la dynamique.

Deuxièmement, quels que soient la vitesse de sollicitation, la masse de l’impacteur et le moment dans l’essai, les résultats extraits des simulations de traction montrent des distributions spatiales quasi-uniformes au milieu de la zone de recouvrement (pour x compris entre 5mm et 20mm, cf. figure 2.14). En compression-cisaillement, l’uniformité du chargement dépend de la masse de l’impacteur. En effet, les répartitions des contraintes sont non-uniformes spatialement et accidentées temporellement lorsque la masse imposée est de 1 kg. Elles sont quasi-uniformes au milieu de la zone de recouvrement et stables temporellement lorsque la masse imposée est de 50 kg.

Ces dernières observations sont en accord avec l’expérimental : un impacteur de masse importante doit être utilisé afin de garantir l’homogénéité des contraintes dans l’adhésif au cours de l’essai.

Table des matières

Remerciements

Résumé

Abstract

Table des matières

Figures

Tableaux

Introduction générale

1 État de l’art

1.1 Introduction, généralités

1.2 Caractérisation mécanique des assemblages collés

1.2.1 Les essais quasi-statiques

1.2.2 Les essais dynamiques

1.3 Conclusions

2 Étude prospective

2.1 Présentation & objectifs de l’étude

2.2 Étude expérimentale

2.2.1 Présentation du dispositif expérimental

2.2.2 Résultats

2.3 Étude éléments finis

2.3.1 Présentation du modèle éléments finis

2.3.2 Résultats

2.4 Conclusions

3 Développement d’un moyen d’essais

3.1 Extension de l’éprouvette Arcan TCS à la sollicitation dynamique

3.1.1 Éprouvette modifiée pour la dynamique

3.1.2 Dimensionnement

3.2 Développement d’un dispositif de sollicitation dynamique

3.2.1 Moyen d’essais développé

3.2.2 Dimensionnement

3.3 Validation expérimentale du moyen d’essais

3.3.1 Analyse du chargement de l’éprouvette

3.3.2 Comparaison des éprouvettes Arcan TCS et Arcan optimisée pour la dynamique

3.3.3 Influence des conditions d’essais

3.4 Conclusions

4 Caractérisation d’adhésifs structuraux

4.1 Caractérisation d’adhésifs structuraux

4.1.1 Adhésifs étudiés et essais réalisés

4.1.2 Résultats et analyses

4.1.3 Bilan

4.2 Comparaison avec des essais standards

4.2.1 Présentation des éprouvettes TAST modifiées

4.2.2 Essais réalisés

4.2.3 Résultats et analyses

4.2.4 Bilan

4.3 Conclusions

5 Ouverture sur la modélisation numérique des adhésifs

5.1 Contexte de développement du modèle et hypothèses

5.2 Modèle de comportement et implémentation

5.3 Identification du modèle de comportement sur essais Arcan

5.3.1 Présentation du modèle éléments finis

5.3.2 Identification

5.3.3 Validation sur l’essai de traction-cisaillement

5.4 Validation du modèle développé sur essais structures

5.4.1 Validation sur essai TAST

5.4.2 Validation sur essai simple recouvrement

5.5 Conclusions

Conclusions générales & perspectives

Bibliographie

Annexes

A Plans des éprouvettes

B Éprouvette Arcan modifiée

C Plans du montage dynamique

D Comparaison des adhésifs caractérisés