Télécharger le fichier original (Mémoire de fin d’études)

Généralités sur les caoutchoucs (Curchod, 1984 ; Cheymol , 2006 ; Martinon, 1998)

Un pneumatique est, comme nous venons de le voir, un assemblage complexe entre différents éléments mis en forme par différents procédés. Cependant, chaque élément, en raison des propriétés finales désirées, sera constitué à l’aide d’un mélange élastomère bien spécifique. Mais qu’entend-on par mélange élastomère et surtout qu’est-ce qu’un élastomère ? Les élastomères sont des polymères réticulables (par chauffage avec un système de vulcanisation à base de soufre et d’accélérateurs) dont la température de transition vitreuse est inférieure à la température ambiante. Les élastomères, naturels ou synthétiques, possèdent un faible module d’élasticité à température ambiante, supportent sans dommage (après réticulation) des allongements réversibles et ont une masse molaire moyenne en nombre, Mn, variant de quelques 104 à 106 g/mole. Les élastomères possèdent de grandes chaînes moléculaires, d’où leur bonne élasticité (déformation de 200 % à 1000 %) dans une large gamme de température (-50 à 150°C), quel que soit le milieu. Les élastomères ne sont jamais utilisés à l’état brut. Avant de les transformer, des ingrédients y sont ajoutés afin de faciliter la mise en oeuvre et donner au produit final les propriétés voulues. On parle alors de mélange d’élastomère dans lequel se trouvent, de façon générale, l’élastomère, des charges, des plastifiants, des agents de protection, un système de vulcanisation ainsi que divers ingrédients (gonflants, ignifugeants…).

Les différentes familles d’élastomères

Il existe essentiellement deux familles d’élastomères : les caoutchoucs naturels et les élastomères de synthèse. Les premiers caoutchoucs à être connus sont les caoutchoucs naturels. Les caoutchoucs naturels (NR = Natural Rubber) sont obtenus par coagulation du latex provenant de l’Hévéa Brasiliensis, poussant exclusivement dans la région équatoriale de l’hémisphère sud. Le latex est obtenu par des saignées en spirales et l’écoulement dure 4 à 5 heures. La saignée est réouverte périodiquement. Le caoutchouc naturel présente une haute résilience, soit une haute capacité à recouvrir rapidement sa forme initiale après une déformation temporaire. La capacité de résilience est définie comme le ratio entre l’énergie restituée après déformation et l’énergie apportée pour produire la déformation. Cette propriété permet d’avoir un faible échauffement interne. Cependant, il présente une faible résistance aux huiles et aux solvants, ainsi qu’une tenue au vieillissement (UV, chaleur, ozone…) médiocre. Le caoutchouc naturel représente à lui seul près de 40% de la consommation mondiale de caoutchoucs. La structure du caoutchouc naturel est constituée d’un groupe initial α, suivi de deux unités isoprène dans la configuration trans, d’une longue séquence d’unités isoprène dans la configuration cis et d’un groupe terminal ω (Tanaka, 1991 & 2000 ; Tanaka et al., 1997). Les groupes initial et terminal sont dits être respectivement des protéines ou des acides aminés et des phospholipides (Eng et Ong, 2001). Dans le pneumatique, on utilise le caoutchouc naturel pour la confection des mélanges de carcasse (en raison de son excellent « collant de confection »), de flanc (en raison de sa bonne résistance aux flexions répétées) et de bandes de roulement. Depuis la découverte, en 1939 par Charles Goodyear, de la vulcanisation par le soufre permettant de développer les propriétés les plus intéressantes et le développement des pneumatiques, les quantités de caoutchoucs naturels ne suffisaient plus à pourvoir à la demande. C’est pourquoi, entre autres, on a recours aux caoutchoucs de synthèse, fabriqués à partir d’hydrocarbures. Il existe de nombreux élastomères de synthèse. Ils sont surtout utilisés lorsqu’on désire un caoutchouc possédant des propriétés bien spécifiques, difficiles à obtenir avec un caoutchouc naturel (bonne aptitude à la mise en œuvre, bonnes propriétés mécaniques, bonnes propriétés de résistance). Quelques élastomères de synthèse d’usage courants sont listés ci-après.

Le poly-isoprène (IR) :

Il représente 6,5% de la production des élastomères de synthèse. C’est une bonne copie du caoutchouc naturel, mais qui ne cristallise pas sous contrainte (étirement) comme c’est le cas pour le NR. En tant que gomme pure, il a donc de moins bonnes propriétés mécaniques que le NR. Le IR est utilisé pour des produits des branches de la cosmétique et de la santé, ou pour des productions très sensibles à l’aspect, du fait de sa coloration moins importante que le NR. Dans l’industrie du pneumatique, il peut être utilisé en remplacement du NR à condition que son coût soit compétitif ! Il se trouve généralement dans les mélanges pour la fabrication des bandes de roulements et des carcasses pour les pneus poids lourds. Le copolymère styrène-butadiène (SBR):

C’est l’élastomère de synthèse le plus important en tonnage. Le SBR a été développé pour pallier l’absence du caoutchouc naturel. Il n’est utilisé industriellement qu’avec des charges. Dans l’industrie du pneumatique, on l’utilise dans les mélanges destinés à la fabrication des bandes de roulement et de la carcasse (pour les pneus tourismes).

Le polybutadiène (BR) :

Il représente 25% de la capacité de production mondiale des élastomères de synthèse. C’est un polymère amorphe, ne donnant pas lieu à des phénomènes de cristallisation sous contraintes. Du fait de ses faibles propriétés mécaniques en mélange « pure gomme », il est toujours utilisé avec des charges renforçantes. De plus, comme il possède aussi de faibles propriétés mécaniques sous contrainte, telles que la résistance au déchirement et à la propagation d’une entaille, le BR est souvent utilisé en coupage avec d’autres élastomères, comme le NR et le SBR, afin d’améliorer l’adhérence et les propriétés de résistance mécanique. Cependant, le BR possède une bonne tenue à très basse température, un faible échauffement interne ainsi qu’une très bonne tenue à l’abrasion. Le BR est utilisé en coupage avec le NR et le SBR pour les bandes de roulement des pneumatiques. Le copolymère Isobutylène-Isoprène ou caoutchoucs butyl (IIR) :

Cet élastomère possède une très grande imperméabilité aux gaz, une excellente tenue à la chaleur et au vieillissement. Du fait de sa grande imperméabilité, il est utilisé dans la fabrication de chambres à air pour tous types de pneumatiques et les revêtements internes des pneumatiques sans chambre. Sa tenue à la chaleur lui vaut son utilisation pour les vessies de vulcanisation (vessie gonflable interne à un moule) et pour les courroies de transport de matières chaudes.

Les copolymères et terpolymères d’éthylène et de propylène (EPM et EPDM) :

Bien que pouvant absorber des quantités importantes de charges et de plastifiants et ayant de bonnes propriétés de vieillissement, leur manque de collant à cru ne permet pas l’utilisation de ces élastomères dans la confection des pneumatiques. Ces élastomères ont cependant trouvé de nombreux débouchés dans les secteurs du caoutchouc industriel (exemple : profilés d’étanchéité dans l’automobile).

Le polychloroprène (CR):

Cet élastomère est commercialisé sous le nom de Néoprène®. Le polychloroprène est cristallisable sous contrainte (au moins partiellement), d’où l’obtention de propriétés mécaniques satisfaisantes sur une large gamme de température pour des mélanges non chargés réticulés. Il possède, grâce à la présence de l’atome de chlore, une bonne résistance aux hydrocarbures aliphatiques non polaires (alcane, alcène…), aux acides, au vieillissement (oxygène, ozone) et a des propriétés d’auto-extinguibilité. En mélange chargé, le CR possède de bonnes propriétés de résistance à la rupture, à l’abrasion, à la température ainsi qu’une bonne résilience. Il se retrouve dans de nombreux produits tels que les courroies, les tuyaux, les joints, les câbles, les gants, les combinaisons de plongée et articles de sport de loisirs ainsi que les adhésifs. Sa bonne tenue à l’ozone en fait un atout dans l’industrie du pneumatique où il est utilisé en association avec le NR dans les mélanges destinés à la fabrication des flancs. Le copolymère butadiène- acrylonitrile ou caoutchouc nitrile (NBR) :

C’est un polymère amorphe qui doit être formulé afin de garder des propriétés mécaniques et des propriétés d’élasticité suffisantes sur une large gamme de température. Le NBR est utilisé pour donner un caractère polaire au produit, ce qui lui vaut un bon comportement vis-à-vis des hydrocarbures. Cette résistance aux hydrocarbures sera d’autant plus grande que le taux de nitrile est élevé. Le NBR possède aussi une faible perméabilité aux gaz, d’où son utilisation dans les domaines tels que les tuyaux, les joints, les courroies, les produits de santé, les gants.

Les élastomères (naturels et de synthèse) sont classés en trois catégories :

Les caoutchoucs à usages généraux et non résistants aux huiles et aux solvants. Il s’agit du caoutchouc naturel (NR), du copolymère styrène-butadiène (SBR), du polybutadiène (BR), du polyisoprène de synthèse (IR), du copolymère de l’isobutylène et de l’isoprène (IIR) et des co- et terpolymères d’éthylène et de propylène (EPM et EPDM). Les caoutchoucs à usages plus spécifiques, présentant une bonne résistance vis-à-vis des liquides agressifs (solvants, acides, bases…), ainsi qu’un bon comportement à basse ou à haute température. Les deux plus importants sont les polychloroprènes (CR) et les copolymères butadiène-acrylonitrile (NBR). Les élastomères thermoplastiques comprenant les copolymères séquencés styrène-butadiène (SBS) et styrène-isoprène (SIS), les polyuréthanes (TPU), les copolyesters. Pour cette dernière catégorie d’élastomères, leur principale caractéristique est qu’ils présentent, à température modérée, des comportements similaires à celui des caoutchoucs vulcanisés, mais qu’ils peuvent être travaillés comme des thermoplastiques à température élevée. Tout ceci vient du fait qu’ils possèdent dans leur structure moléculaire des phases élastomères et des phases thermoplastiques (Biron, 2000). Ils sont utilisés, entre autres, pour la fabrication d’adhésifs, de pièces pour l’automobile et de pièces pour des appareils médicaux.

Le mélange élastomère

Les élastomères ne sont jamais utilisés à l’état brut. En effet, avant la transformation et la mise en œuvre, des ingrédients sont ajoutés à l’élastomère dans le but de le renforcer et de lui conférer les propriétés finales désirées. Cette opération s’appelle le mélange (ou malaxage) et a pour but de disperser, de la façon la plus homogène possible, les divers ingrédients ajoutés, selon un ordre bien déterminé, à l’élastomère. L’opération de mélange peut se réaliser avec mélangeurs internes ou externes. Dans un premier temps, l’élastomère est plastifié à l’aide de cylindres ou de rotors. La plastification, via deux mécanismes de dégradation (dégradation mécanique à basse température et thermo-oxydation à haute température), permet une diminution de la viscosité et une augmentation de la mobilité des chaînes, permettant ainsi de faciliter la mise en œuvre. Si le mélange en comporte, l’étape de plastification peut être facilitée par l’ajout de peptisant. Les peptisants sont des catalyseurs de la thermo-oxydation. Cette thermo-oxydation n’est autre que la rupture des chaînes par une réaction chimique d’oxydation, facilitée par la température. Les peptisants permettent ainsi de diminuer la viscosité et la masse molaire du matériau auquel ils sont ajoutés. Le temps de prémastication et la durée de préparation des mélanges peuvent alors être réduits, ce qui limite ainsi l’échauffement du mélange. Leur action se voit stoppée dès l’ajout des charges (Kadivec et al., 1994). Ensuite, les ingrédients sont ajoutés par l’opérateur, de façon générale dans l’ordre qui suit :

– Les plastifiants sont des huiles minérales ou synthétiques permettant de diminuer la viscosité des mélanges non vulcanisés. Ils facilitent ainsi l’incorporation au mélange des autres ingrédients et la mise en œuvre future (calandrage, extrusion, injection). Ces plastifiants doivent être compatibles avec l’élastomère et ne doivent pas être utilisés en dose supérieure à 10 pce (partie pour cent parties en élastomère (en masse)), ce qui aurait alors un effet négatif sur les propriétés mécaniques et sur le vieillissement.

– Les charges (noirs de carbone, charges claires telles que la silice, le kaolin) sont ajoutées à l’élastomère pour deux raisons principales :

o soit dans un but économique, afin de diminuer le prix de revient du mélange, on parle alors de charge économique ou de dilution ;

o soit dans un but technique, afin d’améliorer les propriétés du produit fini, on parle alors de charge renforçante ou fonctionnelle. Ces charges sont énumérées au paragraphe suivant. Entre ces deux catégories, se situe la catégorie des charges appelées charges semi-renforçantes. Cette dernière a alors une action mixte ; elle permet à la fois la diminution du prix de revient et l’amélioration des propriétés du mélange.

– Les adjuvants, tels que les agents de protection (antioxygène, antiozone, …), les colorants, les ignifugeants, les agents gonflants.

– Le système de vulcanisation, composé du soufre et des accélérateurs. Ces ingrédients sont essentiels à la formation d’un réseau tridimensionnel obtenu par réactions de pontage entre les chaînes d’élastomères sous l’action de la chaleur. Ce sont ces réseaux tridimensionnels qui confèrent au matériau ses caractéristiques à l’état élastique.

Table des matières

INTRODUCTION GÉNÉRALE Généralités sur les caoutchoucs dans l’industrie du pneumatique

i.1. Le pneumatique (Source : Michelin)

i.2. Généralités sur la mise en forme des caoutchoucs

i.2.1. Le calandrage

i.2.2. L’extrusion

i.2.3. Le moulage-cuisson

i.3. Généralités sur les caoutchoucs (Curchod, 1984 ; Cheymol , 2006 ; Martinon, 1998)

i.3.1. Les différentes familles d’élastomères

i.3.2. Le mélange élastomère.

i.3.3. Les charges utilisées dans l’industrie du pneumatique (J.L.Leblanc, 2002 ; Fröhlich et al., 2004)

i.4. But de l’étude

CHAPITRE I. Synthèse Bibliographique

I.1. Caractérisation rhéologique des mélanges élastomères et difficultés de mesures rencontrées

I.1.1. Caractérisation rhéologique des élastomères.

I.1.2. Glissement à la paroi

I.1.3. Cristallisation sous contrainte

I.2. Extrusion des mélanges élastomères

I.2.1. Observation du remplissage dans les vis d’extrudeuse

I.2.2. Description des écoulements et du mélange dans les vis d’extrudeuse

I.3. Modélisation de l’extrusion des mélanges élastomères

I.3.1. La simulation du procédé d’extrusion et ses approximations (Agassant et al., 1996)

I.3.2. Approche de l’extrusion des élastomères

I.4. Conclusions

CHAPITRE II. Matériaux et Méthode expérimentale

II.1. Matériaux

II.1.1. Le noir de carbone

II.1.2. Le SBR

II.1.3. Le caoutchouc naturel (NR)

II.2. Méthode expérimentale

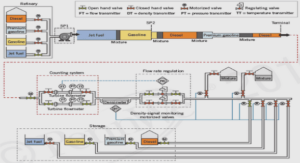

II.2.1. La rhéométrie capillaire : le Rhéoplast®

II.2.2. Conditions expérimentales

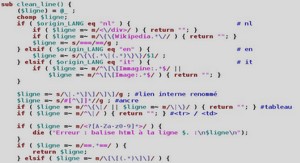

II.2.3. Méthode de dépouillement

CHAPITRE III. Caractérisation rhéologique du SBR et de ses mélanges

III.1. Caractérisation rhéologique du SBR et de ses mélanges

III.1.1. Caractérisation du SBR pur.

III.1.2. Caractérisation du SBR chargé à 33% en masse en noir de carbone

III.1.3. Caractérisation des mélanges intermédiaires.

III.2. Comparaison des résultats et étude de l’influence du taux de charges

III.2.1. Evolution de la contrainte et du taux de cisaillement critiques avec le taux de charges

III.2.2. Comparaison des vitesses de glissement

III.2.3. Comparaison des courbes de viscosité

III.2.4. Définition d’une loi de viscosité générale

III.3. Conclusion

CHAPITRE IV. Caractérisation rhéologique du NR pur et chargé

IV.1. Caractérisation rhéologique du NR pur et chargé – Résultats

IV.1.1. Caractérisation du NR pur

IV.1.2. Caractérisation du NR chargé

IV.2. Etude du rhéodurcissement

IV.2.1. Observations du phénomène

IV.2.2. Méthode de dépouillement

IV.3. Comparaison rhéologique du NR pur et chargé – Discussion

IV.4. Conclusion

CHAPITRE V. Essais d’extrusion sur le melange 1 (SBR charge à 33% en masse de noir de carbone)

V.1. Méthodes expérimentale et de dépouillements

V.1.1. Extrudeuse utilisée pour les essais.

V.1.2. Conditions expérimentales.

V.1.3. Méthode de dépouillement des résultats

V.2. Résultats et discussion

V.2.1. Etude des mesures de la température matière

V.2.2. Résultats par configuration – Evolution des profils de pression et de température

V.2.3. Etude de l’influence de la température d’une des parties de l’extrudeuse sur le procédé

V.2.4. Influence du procédé sur le matériau – Mesure de la fluidité et analyse de viscosité

V.3. Conclusion

CHAPITRE VI. Simulation numérique du procédé d’extrusion et comparaison aux résultats expérimentaux

VI.1. Modélisation 1D

VI.1.1. Mise en place du code 1D

VI.1.2. Comparaison des résultats de la simulation numérique 1D aux résultats expérimentaux

VI.1.3. Conclusions sur le code 1D

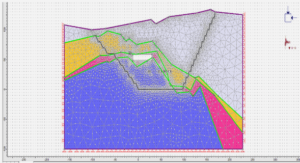

VI.2. Modélisation 3D

VI.2.1. Mise en place du code 3D

VI.2.2. Comparaison des résultats de la simulation numérique 3D aux résultats expérimentaux

VI.2.3. Conclusions sur le code 3D

VI.3. Conclusion sur la modélisation

Conclusion générale et perspectives

Références bibliographiques

Annexes