Introduction

Chapitre I : Contexte général du projet

I-1-Présentation de l’équipe de travail

I-1-1-Le laboratoire de conception, fabrication et commande

I-1-2- Le centre technique des industries mécanique

I-1-3-Axes de travail de l’équipe

I-2-Etat de l’art

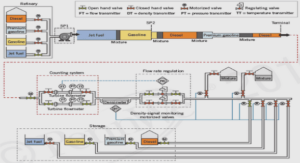

I-2-1-Définition du procédé

I-2-2-Description de l’outillage

I-2-3-Qualité des pièces laminées

I-2-4-Problématique

I-3-Conclusion

Chapitre II : Protocole opératoire et méthodologie

II-1-Choix des dimensions du lopin

II-2-Polissage

II-3-Mesure des profondeurs et des empreintes

II-4-Visualisation des microstructures à chaque profondeur

II-5- Mesure des duretés à chaque profondeur

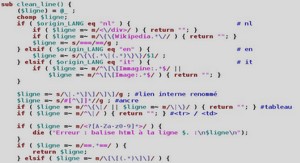

II-6- Mise en données de la simulation numérique

II-2-Conclusion

Chapitre III : Résultats et interprétations

III-1-Microstructures suivant les profondeurs atteintes

III-1-1- Microstructure à la première profondeur « Strat_1 »

III-1-2- Microstructure à la deuxième profondeur « Strat_2 »

III-1-3- Microstructure à la troisième profondeur « Strat_3 »

III-1-4- Microstructure à la cinquième profondeur « Strat_5 »

III-2- Fibrages déduit des Microstructures

III-2-1- Croquis des fibrages

III-2-2- Essai expérimental de fibrage

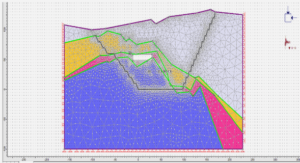

III-2-3- Essai numérique de fibrage

III-3- Evolution des microstructures en mise en forme- recristallisation dynamique

III-3-1- Les phénomènes de recristallisation dynamique

III-3-3-Les tailles des grains selon les zones de la pièce

III-3-4-Evolution des paramètres thermomécaniques

III-3-5-Evolution structurale après la déformation à chaud

III-3-6-Confrontation des méthodes expérimentales et numériques pour les mesures des tailles de grains

III-4-Dureté suivant les profondeurs atteintes

III-5-Conclusion

IV-Conclusion et perspectives

Bibliographie

Annexes

Annexe A : Détermination des incertitudes de duretés

Annexe B : Valeurs des duretés en chaque point des zones de la pièce et du lopin

Introduction :

Notre projet a pour objet l’étude avale du procédé de laminage transversal. De ce fait on s’intéresse à la qualité des pièces obtenues par ce procédé. En effet nous établirons une démarche expérimentale et numérique ayant pour objectif d’étudier l’évolution des paramètres thermomécaniques régissant cette transformation de laminage transversal, et les relations entres

ces paramètres et les aspects internes de la pièce, tant au niveau des duretés qu’au niveau des microstructures, ainsi qu’au niveau du fibrage interne. En parallèle nous évaluerons l’aptitude du logiciel Forge 2009 à prédire les caractéristiques microstructurales des pièces obtenues par laminage transversal.

Ainsi notre but est de pouvoir déterminer l’évolution des paramètres et faire la liaison avec les microstructures par le phénomène de recristallisation dynamique, qui explique les défauts internes dans la gamme de pièce sujette de notre étude.

Ainsi dans le premier chapitre, nous présentons le contexte et l’état de l’art de notre étude, avec une brève présentation de l’entité d’accueil, et du procédé dans un cadre générale. Et par suite au deuxième chapitre nous dériverons le protocole opératoire et la méthodologie que l’on a adoptée pour atteindre nos objectifs. Ainsi grâce au troisième chapitre nous présentons les résultats numériques, expérimentaux et croquis avec interprétations. Et pour finir nous donnerons une conclusion générale plus quelques perspectives futures et visions quant à une étude complémentaire de notre travail.

Chapitre I : Contexte général du projet.

I-1-Présentation de l’équipe de travail :

Notre projet de fin d’études d’intitulé « interaction Matériaux Procédé en Laminage Transversal », a été mené au sein du ‘Laboratoire Conception Fabrication Commande’ en collaboration avec le centre technique des industries mécaniques.

I-1-1-Le laboratoire de conception, fabrication et commande:

Le Laboratoire de Conception, Fabrication et Commande est un laboratoire placé sous la tutelle d’Arts et Métiers ParisTech. Créé en 2009, il émane des équipes Ingénierie de Fabrication et Conception d’Eléments de Machines et Actionneurs Electromécaniques du Laboratoire de Génie Industriel et Production Mécanique. Il compte aujourd’hui 4 Professeurs des Universités et 8 Maîtres de Conférences qui relèvent des 60ème et 61ème sections de la commission nationale universitaire. L’ensemble de ces permanents, épaulé par plusieurs chercheurs associés, et les personnels techniques et administratifs, encadre une vingtaine de doctorants.

I-1-2- Le centre technique des industries mécanique :

Le Centre technique des industries mécaniques a été créé en 1965, à la demande des industriels de la mécanique afin d’apporter aux entreprises des moyens et des compétences pour accroître leur compétitivité, participer à la normalisation, faire le lien entre la recherche scientifique et l’industrie, promouvoir le progrès des techniques, aider à l’amélioration du rendement et à la garantie de la qualité.

De son abréviation le Cetim s’oriente vers des programmes de recherche technologique et organisationnelle, dans un contexte de plus en plus ouvert au niveau européen et international.

Les points les plus marquants de cette évolution concernent en particulier le renouvellement des actions sectorielles et multisectorielles par des regroupements apportant une ampleur significative, une plus forte spécialisation des compétences autour de grands projets fédérateurs afin d’acquérir une visibilité européenne, une démarche d’innovation plus soutenue en favorisant le Co-développement plus particulièrement avec les PME. Le Cetim est labellisé Institut Carnot depuis 2006.

Interaction matériaux procédé en laminage transversal (2618 KO) (Rapport PDF)