Calcul à l’échelle méso avec interface non locale des composites stratifiés

La microstructure de composites à matrice organique

À petite échelle, les deux phases sont très clairement visibles. Les composites fibreux sont des matériaux dans lesquels une phase (le renfort ou les fibres) joue le rôle de renfort de la deuxième phase (la matrice). Quand les fibres sont longues par rapport à la taille de la structure, on parle de composite à fibres longues. La matrice joue le rôle de support pour les fibres, et elle permet le transfert d’effort entre les fibres. Il est clair que pour obtenir une efficacité maximale du composite, la liaison fibre-matrice doit être optimale.

Le renfort

Une grande variété de fibres est disponible sur le marché. Les principaux types de fibres sont le verre, le carbone, le Kevlar, le PBO (pour Polypara-phenylene-Benzo-bisOxazole), le polyéthylène, le Bore, etc. Les plus utilisés dans l’industrie aéronautique et aérospatiale sont les fibres de carbone, Kevlar et verre. Habituellement, les fibres de carbone ont des diamètres compris entre 5-10 µm, les fibres de verre entre 6-14 µm et les fibres Kevlar ont un diamètre d’environ 12 µm. Plusieurs formats de renforts existent sur le marché, des torons de 3000 jusqu’à 24000 fibres, des tissus tressés avec différents ratios de tissage, des plis unidirectionnels, des renforts 3D entre autres. Chaque type d’arrangement a ses avantages et inconvénients. Par exemple, les tissages 3D sont très résistants au déchirement, mais le processus de fabrication est extrêmement cher. En général dans l’industrie les formats les plus répandus sont les plis unidirectionnels préimprégnés de matrice non polymérisée et les plis tissés. Dans ces travaux, nous nous intéressons plus particulièrement aux plis unidirectionnels. La quasi-absence de distorsions dans l’orientation des fibres permet de maximiser les propriétés mécaniques dans la direction des fibres.

La matrice

La majorité des matrices sont des polymères issus du pétrole. Le processus de polymérisation peut être contrôlé afin de générer des chaînes linéaires, linéaires avec ramifications, ou des réseaux tridimensionnels. Les différentes structures créées vont donner les propriétés finales de la matrice. Deux groupes sont clairement identifiables ; les thermoplastiques et les thermodurcissables. Les thermoplastiques avec une structure simple (chaînes linéaires avec et sans ramifications) souffrent d’une dépendance à la température non négligeable, ils peuvent être réchauffés pour les rendre à l’état liquide. Par contre, la structure tridimensionnelle des thermodurcissables confère à la matrice un état irréversible.

Le pli unidirectionnel

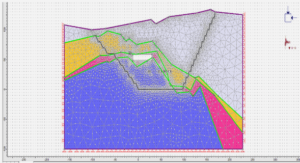

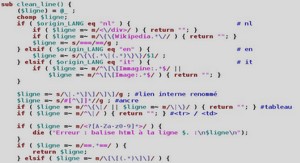

Un pli unidirectionnel est un ensemble des fibres longues arrangées dans une même orientation (figure 1.1.b). Les plis unidirectionnels préimprégnés sont les plus communs. L’épaisseur des plis peut varier entre 0,1 mm et 0,6 mm.La matrice non polymérisée permet d’apporter un support physique aux fibres et de faciliter la manipulation pendant la mise en forme de la pièce. + a) b) c) ≈10µm ≈0,1mm ≈cm FIG. 1.1: Composite laminé, a) fibre et matrice b) pli unidirectionnel c) empilement 1.4 Le stratifié Le stratifié est composé par un ensemble de plis unidirectionnels empilés dans des orientations différentes (figure 1.1.c). Ensuite l’empilement est polymérisé dans un autoclave à 180◦C et 7 bars pendant 3 heures approximativement (Hexcel Corporation, 2009). Les conditions de polymérisation dépendent du type de polymère. Les propriétés finales du stratifié dépendent des propriétés de la matrice et des fibres, de la liaison entre la fibre et la matrice, de la distribution des deux constituants, et du processus de fabrication et polymérisation (Olivier et Cavarero, 2000). En service, une pièce composite peut souffrir des sollicitations très différentes (des chargements mécaniques, thermiques, chimiques, de rayonnement). Dans cette étude, nous nous intéressons aux chargements mécaniques provenant de sollicitations extérieures et de la dilatation thermique due aux changements de température. Malgré l’existence 13 Structures composites stratifiées d’une vaste gamme de types de fibres et de matrices, ainsi que de processus de fabrication, tous les stratifiés laminés composés de couches unidirectionnelles partagent la même famille de mécanismes de dégradation.). Il est associé directement à la liaison existant entre la fibre et la matrice, différents types de produits pouvant être ajoutés à la matrice pour modifier les propriétés de l’interface (Gamstedt et Sjögren, 1999; Sjögren et Berglund, 2000; Lagattu et Lafarie-Frenot, 2000). Déformation anélastique de la matrice : les polymères thermoplastiques sont très dépendants de la température ; au fur et à mesure que la température augmente, ce type de polymères présente un comportement viscoplastique. Ce phénomène peut être très important et il ne doit pas être négligé. Certains types de thermodurcissables sont très sensibles à l’humidité. Ce type de composites peut absorber jusqu’à 2% de son poids en eau (Perreux et al., 2002). Ils présentent à saturation (tenure en eau maximale) un comportement élastoplastique (Murray et Schwer, 1990). Une autre source de déformation anélastique est le frottement des lèvres de fissures de la décohésion fibre-matrice. Rupture de matrice : le caractère hétérogène du composite à l’échelle micro favorise le développement d’un champ de contraintes non régulier. En conséquence, la contrainte locale peut dépasser la résistance à la rupture de la matrice. Délaminage local : l’interface entre deux plis adjacents est une zone riche en résine. Elle peut être dégradée par la surcontrainte locale en pointe des fissures générée par la fissuration transverse (Nairn et Hu, 1992; Ogihara et Takeda, 1995). Le refroidissement de la pièce après polymérisation peut aussi générer des contraintes résiduelles importantes dans cette zone. Fissuration transverse : ce mécanisme correspond à la percolation de la décohésion fibre-matrice et de la rupture de matrice. Ces fissures sont parallèles aux fibre et traversent l’épaisseur entière du pli (Boniface et al., 1997; Crossman et Wang, 1982; Parvizi et al., 1978). Délaminage macroscopique : au fur et à mesure que le chargement externe se développe, des contraintes hors plan peuvent devenir importantes et venir dégrader totalement la zone de résine entre deux plis. Rupture fibre : normalement, c’est le dernier phénomène avant la ruine finale du composite. L’évolution du délaminage macroscopique empêche le bon transfert des efforts entre les plis, en conséquence certains plis supportent une fraction de la charge de plus en plus importante jusqu’à la rupture. Normalement pour un chargement en traction monotone, l’enchaînement des mécanismes de dégradation est le suivant : la chute de température subie par la pièce à la sortie de l’autoclave est d’approximativement 150◦C. Les contraintes résiduelles peuvent provoquer de la décohésion fibre-matrice et du délaminage local. Une fois la pièce en service, la décohésion fibre-matrice et le délaminage local se développent progressivement avec la charge. En pratique, à ce stade, le délaminage local est assez limité (une pièce bien conçue limite le développement du délaminage local). L’accumulation de la décohésion fibre-matrice est suivie par la coalescence des fissures, générant de la fissuration transverse et du délaminage local. La compétition entre ces deux phénomènes finit par la saturation de la fissuration transverse. Le délaminage macroscopique se développe donc aux bords et autour des accidents géométriques (trous. . .). La rupture fibre, en traction comme en compression, se produit lorsque la contrainte maximale est atteinte dans les fibres. Cette schématisation de l’enchaînement des mécanismes peut varier d’un cas à l’autre. Par exemple, pour une plaque composite avec un empilement de [±45]ns la ruine arrive sans rupture fibre et presque sans fissuration transverse (Lagattu et Lafarie-Frenot, 2000). Le développement de la décohésion fibre-matrice, ainsi que des contraintes hors plan générées par les effets de bord conduisent au macrodélaminage qui se propage dans toute la largeur de l’éprouvette. Un aspect important est la non-linéarité en traction et compression observée pour des éprouvettes unidirectionnelles. Dû au processus de fabrication, l’alignement des fibres n’est pas parfait, la variation dans l’orientation des fibres peut atteindre des valeurs de ±2 ◦ . Sous un chargement en compression, ce phénomène est renforcé, et nous pouvons observer un comportement hyperélastique adoucissant (Yokozeki et al., 2005). Au contraire, un chargement en traction a tendance à aligner les fibres dans la direction de la charge, en conséquence, une rigidification du matériau est alors observée (Weeks et Sun, 1998). Pour des fibres en carbone, la rigidification peut également être causée par le réarrangement de la structure atomique des cristaux de carbone dans la direction des fibres (Donnet et al., 1998; Sauder et al., 2004). À l’échelle micro la totalité des phénomènes, sauf la déformation anélastique, sont des phénomènes discrets. Si nous nous plaçons à l’échelle du pli, la décohésion fibrematrice et le délaminage local peuvent être homogénéisés, et traités comme des phénomènes continus. Voire, à l’échelle de la structure, la fissuration transverse peut également 15 Structures composites stratifiées être homogénéisée et traitée de manière continue. Le choix de l’échelle de modélisation est donc très important, il permettra de définir la complexité du modèle. D’une part, il va déterminer l’effort numérique nécessaire pour la résolution d’un problème à l’échelle structure, d’autre part, les méthodes d’identification nécessaires pour la caractérisation des paramètres matériau sont étroitement liées à l’échelle du modèle.

Notations |