Modèle cinétique du frittage

Introduction

L’étude cinétique du frittage des matériaux céramiques a souvent été élaborée dans la littérature à l’aide des modèles géométriques [239, 90, 224, 217, 150]. Des modèles comme celui de Frenkel, Mackenzie-Shuttleworth et de clusters ont été employés pour décrire les mécanismes du frittage par flux visqueux des céramiques (chapitre 1). Cependant, ces modèles géométriques ont été basés sur des hypothèses limitantes : comme considérer que la géométrie des particules est sphérique et n’étudier qu’une seule étape du frittage (singlestep model). En effet, les particules constituant le matériau argileux ne sont pas toutes de forme sphérique ou quasi-sphérique. Au cours du frittage, plusieurs transformations physico-chimiques, minéralogiques et microstructurales ont lieu, ce qui rend le paramètre de la géométrie très variable et le mécanisme de densification divisé en plusieurs étapes. L’analyse la plus courante pour étudier les variations dimensionnelles liées aux transformations physico-chimiques des mélanges argileux est l’analyse thermomécanique (ATM) (chapitre 3) . Les études cinétiques basées sur les données de l’ATM peuvent être conduites dans des conditions isothermes ou anisothermes. Dans les deux cas, il existe deux procédures principales pour déterminer le modèle cinétique qui régit le processus : les méthodes basées sur le model-fitting et celles basées sur le model-free (ou modèle d’iso-conversion). L’objectif de ce travail est de développer un modèle cinétique décrivant les mécanismes liés aux variations dimensionnelles du CSR15-1, le mélange MEL FAB ML B40 et les mélanges ML/CSR15-1 au cours de la cuisson et en particulier l’étape du frittage du matériau. Ce modèle cinétique va identifier les différents mécanismes associés à chaque variation dimensionnelle associée aux interactions entre le mélange argileux ML et le CSR15-1. Cette étude combine l’utilisation de la déconvolution de Fraser-Suzuki et la méthode de Kissinger-Akahira-Sunose (KAS) pour déterminer les énergies d’activation Eα de chaque pseudo-composant du matériaux. Ainsi l’étude apporte de l’originalité, la méthode de master-plot est utilisée pour déterminer la fonction modèle f(α) décrivant le mécanisme réactionnel et le facteur pré-exponentiel A. Les résultats du chapitre 3 ont montré que les mélanges ML4CSR15-1 B30 et ML8CSR15- 1 B20 ont permis d’avoir le meilleur compromis entre l’amélioration des propriétés thermiques et l’augmentation de la résistance mécanique. L’objectif de ce chapitre est de comprendre les différentes interactions entre la matrice argileuse de ML et le CSR15-1

Matériels et méthodes

Matériaux

Les matériaux choisis pour cette étude cinétique sont des matériaux homogènes et isotropes et sont : le CSR15-1, le mélange standard de fabrication MEL FAB ML B40, la matrice argileuse ML incorporée de 4%.m de CSR15-1 désignée ML4CSR15-1 B30 et de 8%.m de CSR15-1 désignée ML8CSR15-1 B20, respectivement. Leurs compositions élémentaires ont été présentées dans le chapitre 2.

Analyse thermomécanique ATM

L’analyse thermomécanique du CSR15-1 et des mélanges MEL FAB ML B40, ML4CSR15- 1 B30 et ML8CSR15-1 B20 a été réalisée à l’aide de l’appareil TMA Setsys 16/18 de SETARAM. Les analyses ont été faites sur des échantillons cylindriques de 13 mm de hauteur et de 6 mm de diamètre, supposés homogènes et isotropes et placés dans un creuset en alumine. Une charge de 10 g a été appliquée sur l’échantillon à l’aide d’un palpeur de surface plane pour assurer la bonne répartition de la charge sur la surface de l’échantillon. Le débit d’air a été fixé à 3L/h avec une montée en température de 30°C à 1100°C à différentes vitesses de 2 ; 5 et 10°C/min, respectivement. Les analyses ont été répétées deux fois et la déformation a été considérée bien répétable (erreur < 0,05 %). L’objectif de cette étude est de comprendre et comparer les étapes de la phase du frittage des mélanges MEL FAB ML B40, ML/CSR15-1 et du CSR15-1. Pour cette raison et selon les résultats du chapitre 3 nous focalisons notre étude sur la zone de 650°C à 1000°C. 4.2.3 Diffraction des rayons X (DRX) La détermination des phases cristallines présentes dans les formulations des mélanges argileux a été réalisée à l’aide du diffractomètre aux rayons X de marque PanAlytical X’Pert Philips (45mA, 40kV) (voir chapitre 3). Les analyses ont été réalisées à différentes températures après cuisson à : 600°C, 800°C et 950°C, pour le CSR15-1, MEL FAB ML B40 et ML8CSR15-1 B20, respectivement.

Résultats expérimentaux

Analyse thermomécanique du CSR15-1

La figure 4.3.1 présente les courbes expérimentales de la déformation et de la vitesse de déformation (ATM-DATM) du CSR15-1 à 2, 5 et 10°C/min et dans l’intervalle de 650-1000°C de la phase du frittage. Le CSR15-1 se compose majoritairement d’éléments inorganiques avec une teneur en cendres de 65,7%.m.sec. (chapitre 2). A partir de 700°C, la calcite présente dans le CSR15-1 (fig. 4.3.2) se décompose thermiquement et libère du CO2. Le dégagement de CO2 a conduit à une création des pores au sein de CSR15- 1, et donc à un faible retrait du matériau entre 700°C et 800°C (fig.4.3.1). Au-delà de 800°C, le CSR15-1 a montré un retrait important observé dans les courbes ATM-DATM. Par exemple, à 2°C/min un pic de la vitesse de déformation a été enregistré à -0,58°C−1 dans la courbe de DATM (fig. 4.3.1). Ce retrait est lié à la densification du matériau qui est associée à une formation de l’albite NaAlSi3O8, une nouvelle phase cristalline 104 4.3 Résultats expérimentaux identifiée dans le DRX de CSR15-1 après la cuisson à 900°C (fig.4.3.2). L’albite est un élément fondant formant une phase liquide et conduit à une accélération de la cinétique du frittage du CSR15-1 [161, 31]. L’augmentation de la vitesse de chauffe a conduit à un déplacement des courbes ATM-DATM vers des températures plus élevées (fig.4.3.1). Ceci est dû aux limitations de transfert de chaleur résultant de la différence de température entre l’échantillon et le four.

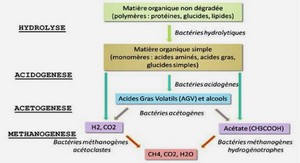

Analyse thermomécanique du mélange MEL FAB ML B40

Les courbes ATM-DATM du mélange MEL FAB ML B40 sont présentées dans la figure (fig. 4.3.3). Le mélange standard de fabrication MEL FAB ML B40 a enregistré un retrait progressif au-delà de 700°C. Ce retrait est lié au phénomène de frittage du matériau. Le frittage de MEL FAB ML B40 se fait en deux étapes principales : la décarbonatation suivie 105 Chapitre 4 Modèle cinétique du frittage par le rapprochement des joints de grains et la densification du matériau (chapitre 3). Chacune de ces étapes est caractérisée par sa propre cinétique de déformation. La présence de la calcite au sein de la matrice argileuse (fig. 4.3.4) occasionne une décarbonatation associée à un dégagement de CO2. Ce dégagement de CO2 s’effectue au moyen de transport de matière entre les particules et par la suite une création des cavités poreuses au sein de la matrice argileuse [220, 221]. Avec l’augmentation de la température, le transport de matière continue et donne lieu à une création des joints de grains entre les particules donc à une élimination progressive des pores [44, 220]. Au-delà de la zone de la décarbonatation de la matrice argileuse, de nouvelles phases cristallines se créent (fig. 4.3.4).